Table of Contents

തൻ്റെയും nbspയുടെയും പ്രകടനം നിലനിർത്തുന്നതിനും ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനുമുള്ള നുറുങ്ങുകൾ;തുടർച്ചയായ വയർ ഡ്രോയിംഗ് മെഷീൻ

തുടർച്ചയായ വയർ ഡ്രോയിംഗ് മെഷീൻa, nbsp എന്നിവ പരിപാലിക്കുന്നതിൻ്റെ ഏറ്റവും പ്രധാനപ്പെട്ട വശങ്ങളിലൊന്ന്;.

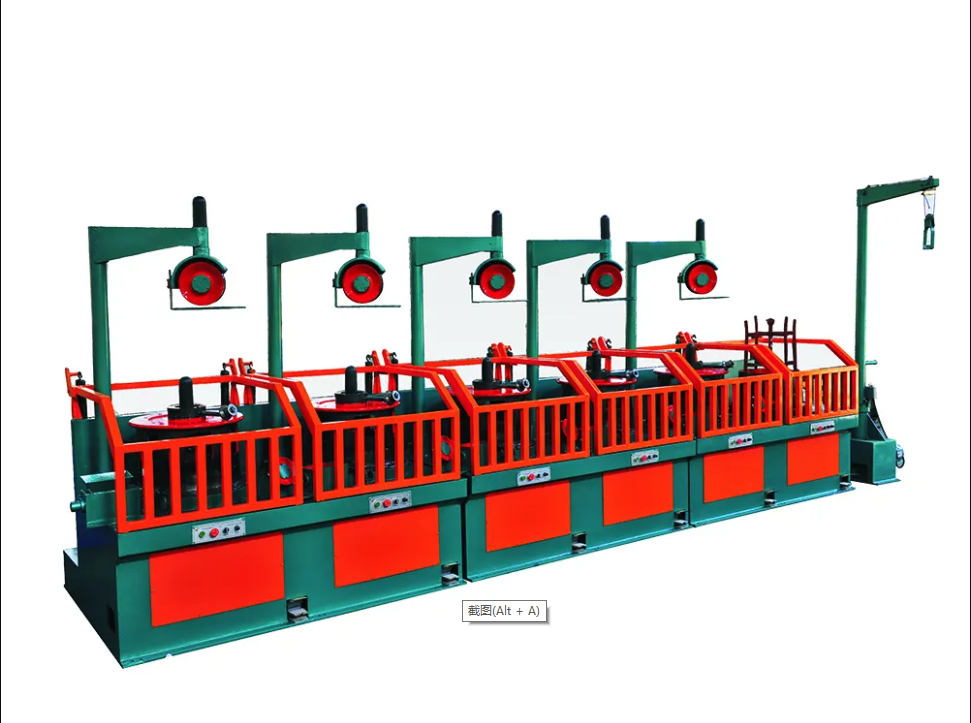

OTO ടൈപ്പ് വയർ ഡ്രോയിംഗ് മെഷീൻ കൂടാതെ nbsp; പതിവ് വൃത്തിയാക്കലും ലൂബ്രിക്കേഷനുമാണ്. പൊടി, അഴുക്ക്, അവശിഷ്ടങ്ങൾ എന്നിവ മെഷീൻ്റെ ഘടകങ്ങളിൽ അടിഞ്ഞുകൂടും, ഇത് ഘർഷണം വർദ്ധിക്കുന്നതിനും തേയ്മാനത്തിനും ഇടയാക്കും. മൃദുവായ ബ്രഷ് അല്ലെങ്കിൽ തുണി ഉപയോഗിച്ച് പതിവായി വൃത്തിയാക്കുന്നത് ഈ പ്രശ്നങ്ങൾ തടയാൻ സഹായിക്കും. കൂടാതെ, ഉയർന്ന നിലവാരമുള്ള ലൂബ്രിക്കൻ്റ് ഉപയോഗിച്ച് മെഷീൻ്റെ ചലിക്കുന്ന ഭാഗങ്ങൾ ലൂബ്രിക്കേറ്റ് ചെയ്യുന്നത് ഘർഷണം കുറയ്ക്കുകയും മെഷീൻ്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യും.അറ്റകുറ്റപ്പണിയുടെ മറ്റൊരു പ്രധാന വശം മെഷീൻ്റെ ഘടകങ്ങൾ തേയ്മാനത്തിനും കേടുപാടുകൾക്കുമായി പരിശോധിക്കുന്നതാണ്. കാലക്രമേണ, തുടർച്ചയായ വയർ ഡ്രോയിംഗ് മെഷീൻ്റെ ഡൈകൾ, റോളറുകൾ, മറ്റ് ഘടകങ്ങൾ എന്നിവയ്ക്ക് കേടുപാടുകൾ സംഭവിക്കാം. സമയബന്ധിതമായ അറ്റകുറ്റപ്പണികൾക്കോ മാറ്റിസ്ഥാപിക്കാനോ അനുവദിക്കുന്ന പതിവ് പരിശോധനകൾ ഈ പ്രശ്നങ്ങൾ നേരത്തെ തന്നെ തിരിച്ചറിയാൻ സഹായിക്കും. മെഷീന് കൂടുതൽ കേടുപാടുകൾ സംഭവിക്കാതിരിക്കാൻ, ജീർണിച്ചതോ കേടായതോ ആയ ഘടകങ്ങൾ ഉടനടി മാറ്റിസ്ഥാപിക്കുന്നത് പ്രധാനമാണ്.

പ്രകടനം ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന് മെഷീൻ്റെ പതിവ് കാലിബ്രേഷനും പ്രധാനമാണ്. മെഷീൻ ശരിയായ വ്യാസത്തിൻ്റെയും നീളത്തിൻ്റെയും വയറുകൾ നിർമ്മിക്കുന്നുവെന്ന് കാലിബ്രേഷൻ ഉറപ്പാക്കുന്നു. മെഷീൻ പതിവായി കാലിബ്രേറ്റ് ചെയ്യുന്നതിലൂടെ, ഉൽപ്പാദിപ്പിക്കുന്ന വയറുകൾ ആവശ്യമായ സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്നുണ്ടെന്ന് നിർമ്മാതാക്കൾക്ക് ഉറപ്പാക്കാൻ കഴിയും.

നിർമ്മാണ പ്രക്രിയകളിൽ തുടർച്ചയായ വയർ ഡ്രോയിംഗ് മെഷീൻ ഉപയോഗിക്കുന്നതിൻ്റെ പ്രയോജനങ്ങൾ

a, nbsp ഉപയോഗിക്കുന്നതിൻ്റെ പ്രധാന ഗുണങ്ങളിൽ ഒന്ന്;

പുള്ളി ടൈപ്പ് വയർ ഡ്രോയിംഗ് മെഷീൻ

കൂടാതെ nbsp; പരമ്പരാഗത വയർ ഡ്രോയിംഗ് രീതികൾ പലപ്പോഴും വയർ വ്യാസത്തിലും ഉപരിതല ഗുണനിലവാരത്തിലും വ്യതിയാനങ്ങൾ ഉണ്ടാക്കുന്നു, ഇത് ഉൽപ്പന്ന വൈകല്യങ്ങൾക്കും പൊരുത്തക്കേടുകൾക്കും ഇടയാക്കും. തുടർച്ചയായ വയർ ഡ്രോയിംഗ് മെഷീനുകൾ നിയന്ത്രിതവും ഏകീകൃതവുമായ ഡ്രോയിംഗ് പ്രക്രിയ നൽകിക്കൊണ്ട് ഈ പ്രശ്നങ്ങൾ ഇല്ലാതാക്കുന്നു, അതിൻ്റെ ഫലമായി കർശനമായ ഗുണനിലവാര മാനദണ്ഡങ്ങൾ പാലിക്കുന്ന വയർ.

മെച്ചപ്പെട്ട ഉൽപ്പാദനക്ഷമതയ്ക്ക് പുറമേ, തുടർച്ചയായ വയർ ഡ്രോയിംഗ് മെഷീനുകളും നിർമ്മാതാക്കൾക്ക് ചിലവ് ലാഭിക്കുന്നു. സ്ഥിരമായ വ്യാസവും ഉപരിതല ഫിനിഷും ഉള്ള വയർ ഉൽപ്പാദിപ്പിക്കുന്നതിലൂടെ, ഈ യന്ത്രങ്ങൾ നിർമ്മാണ പ്രക്രിയയിൽ ഉണ്ടാകുന്ന മെറ്റീരിയൽ മാലിന്യങ്ങളുടെയും സ്ക്രാപ്പുകളുടെയും അളവ് കുറയ്ക്കുന്നു. ഇത് ഉൽപ്പാദനച്ചെലവ് കുറയ്ക്കാൻ സഹായിക്കുക മാത്രമല്ല, വയർ ഉൽപ്പാദനത്തിൻ്റെ പാരിസ്ഥിതിക ആഘാതം കുറയ്ക്കുകയും ചെയ്യുന്നു.

മൊത്തത്തിൽ, നിർമ്മാണ പ്രക്രിയകളിൽ തുടർച്ചയായ വയർ ഡ്രോയിംഗ് മെഷീൻ ഉപയോഗിക്കുന്നതിൻ്റെ പ്രയോജനങ്ങൾ വ്യക്തമാണ്. ഈ മെഷീനുകൾ സ്ഥിരമായ വയർ വ്യാസവും ഉപരിതല ഫിനിഷും, കൃത്യമായ വ്യാസമുള്ള ടോളറൻസുകൾ, വർദ്ധിച്ച ഉൽപ്പാദനക്ഷമത, ചെലവ് ലാഭിക്കൽ, വയർ മെറ്റീരിയൽ ഓപ്ഷനുകളിൽ വൈവിധ്യം എന്നിവ വാഗ്ദാനം ചെയ്യുന്നു. തുടർച്ചയായ വയർ ഡ്രോയിംഗ് മെഷീനിൽ നിക്ഷേപിക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് അവരുടെ വയർ പ്രൊഡക്ഷൻ പ്രക്രിയകളുടെ ഗുണനിലവാരവും കാര്യക്ഷമതയും മെച്ചപ്പെടുത്താൻ കഴിയും, ഇത് ആത്യന്തികമായി ഉയർന്ന ഉപഭോക്തൃ സംതൃപ്തിയിലേക്കും ലാഭത്തിലേക്കും നയിക്കുന്നു.

Continuous Wire Drawing Machines have revolutionized the manufacturing industry by providing a more efficient and cost-effective way to produce high-quality wire products. These machines are designed to continuously draw wire through a series of dies to reduce its diameter and improve its surface finish. In this article, we will explore the benefits of using a continuous wire drawing machine in manufacturing processes.

One of the key advantages of using a Pulley Type Wire Drawing Machine is the ability to produce wire with consistent diameter and surface finish. Traditional wire drawing methods often result in variations in wire diameter and surface quality, which can lead to product defects and inconsistencies. Continuous wire drawing machines eliminate these issues by providing a controlled and uniform drawing process, resulting in wire that meets strict quality standards.

Another benefit of using a continuous wire drawing machine is the ability to achieve precise wire diameter tolerances. These machines are equipped with advanced controls that allow operators to adjust the drawing speed and die sizes to achieve the desired wire diameter. This level of precision is essential for industries that require wire with specific diameter tolerances, such as the automotive and aerospace sectors.

Continuous wire drawing machines also offer increased productivity and efficiency compared to traditional drawing methods. These machines are capable of drawing wire at high speeds, allowing manufacturers to produce large quantities of wire in a short amount of time. Additionally, the continuous operation of these machines reduces downtime and increases overall production output, making them an ideal choice for high-volume manufacturing processes.

In addition to improved productivity, continuous wire drawing machines also offer cost savings for manufacturers. By producing wire with consistent diameter and surface finish, these machines reduce the amount of material waste and scrap generated during the manufacturing process. This not only helps to lower production costs but also minimizes the environmental impact of wire production.

Furthermore, continuous wire drawing machines are versatile and can be used to draw a wide range of wire materials, including steel, copper, and aluminum. This flexibility allows manufacturers to produce a variety of wire products for different applications, from electrical wiring to fencing and construction materials.

Overall, the benefits of using a continuous wire drawing machine in manufacturing processes are clear. These machines offer consistent wire diameter and surface finish, precise diameter tolerances, increased productivity, cost savings, and versatility in wire material options. By investing in a continuous wire drawing machine, manufacturers can improve the quality and efficiency of their wire production processes, ultimately leading to higher customer satisfaction and profitability.