선재 신선 시 적절한 윤활 시스템의 중요성

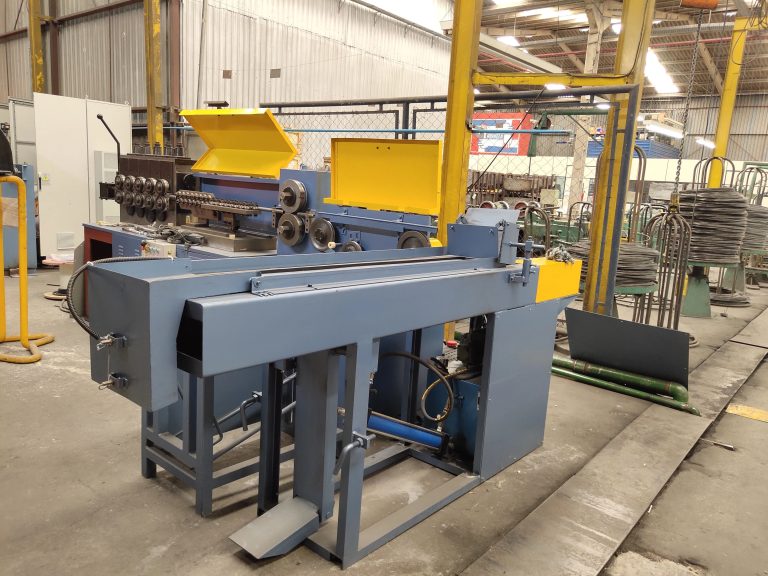

와이어 드로잉은 전기 배선, 케이블, 울타리 등 다양한 와이어 제품을 제조하는 데 중요한 공정입니다. 이 공정에는 일련의 다이를 통해 금속 와이어를 당겨서 직경을 줄이고 기계적 특성을 향상시키는 작업이 포함됩니다. 와이어 드로잉 공정의 효율성과 품질을 보장하려면 올바른 보조 장비를 갖추는 것이 필수적입니다. 이 장비의 가장 중요한 구성 요소 중 하나는 윤활 시스템입니다.

와이어와 다이 사이의 마찰을 줄여 표면 결함과 파손을 방지하는 데 도움이 되는 와이어 인발에서는 적절한 윤활이 필수적입니다. 적절한 윤활이 없으면 와이어에 과도한 열이 발생하여 표면 마감이 불량해지고 와이어 강도가 저하될 수 있습니다. 또한 윤활이 충분하지 않으면 다이의 조기 마모가 발생하여 가동 중지 시간과 유지 관리 비용이 증가할 수 있습니다.

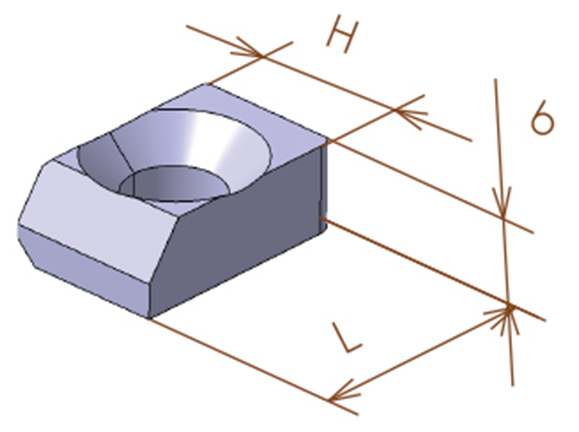

건식 윤활제, 유성 윤활제, 수성 윤활제를 포함하여 와이어 드로잉에 사용되는 여러 유형의 윤활 시스템이 있습니다. 각 유형에는 와이어 드로잉 공정의 특정 요구 사항에 따라 장점과 단점이 있습니다. 흑연 및 이황화 몰리브덴과 같은 건식 윤활제는 마찰 및 열 발생을 줄이는 능력으로 인해 고속 와이어 드로잉 응용 분야에 일반적으로 사용됩니다. 반면 유성 윤활제는 더 나은 윤활 및 냉각 특성을 제공하므로 고강도 와이어 인발 작업에 적합합니다. 수성 윤활제는 환경 친화적이고 우수한 윤활 특성을 제공하므로 특정 와이어 드로잉 응용 분야에 이상적입니다.

올바른 유형의 윤활제를 선택하는 것 외에도 윤활 시스템을 적절하게 설계하고 유지 관리하는 것이 중요합니다. 인발 공정 전반에 걸쳐 일관된 윤활을 보장하려면 윤활유를 와이어 표면에 균일하게 도포해야 합니다. 이는 윤활제 유형 및 적용 요구 사항에 따라 스프레이 노즐, 브러시 또는 침지 탱크를 사용하여 달성할 수 있습니다. 막힘, 오염 또는 부적절한 윤활유 공급과 같은 문제를 방지하려면 윤활 시스템의 정기적인 모니터링 및 유지 관리도 중요합니다.

적절한 윤활은 와이어 인발 공정의 효율성과 품질을 향상시킬 뿐만 아니라 다이 및 기타 장비 구성 요소의 수명을 연장시킵니다. 윤활은 마찰과 열 발생을 줄임으로써 다이의 마모와 파손을 최소화하여 공구 수명을 연장하고 유지 관리 비용을 절감합니다. 또한 윤활은 최종 와이어 제품의 성능과 신뢰성에 영향을 미칠 수 있는 긁힘 및 균열과 같은 와이어의 표면 결함을 방지하는 데 도움이 될 수 있습니다.

결론적으로, 와이어 인발 공정의 성공을 위해서는 적절한 윤활이 필수적입니다. 올바른 유형의 윤활제를 선택하고 잘 설계된 윤활 시스템을 유지함으로써 제조업체는 와이어 인발 작업의 효율성, 품질 및 수명을 향상시킬 수 있습니다. 안정적인 윤활 시스템에 투자하는 것은 장기적으로 상당한 비용 절감과 제품 성능 향상으로 이어질 수 있는 현명한 결정입니다.