Table of Contents

Avantages de l’utilisation d’une matrice de fabrication de clous en carbure de tungstène de haute qualité

Comment entretenir et entretenir correctement la matrice de fabrication de clous en carbure de tungstène

Comparaison de la matrice de fabrication de clous en carbure de tungstène pour la machine de fabrication de clous Enkotec avec d’autres matériaux

Les matrices de fabrication de clous en carbure de tungstène sont largement reconnues pour leur durabilité et leurs hautes performances dans l’industrie de la fabrication de clous. Comparé à d’autres matériaux tels que l’acier ou la céramique, le carbure de tungstène s’impose comme le premier choix des fabricants utilisant des machines de fabrication de clous Enkotec.

L’un des principaux avantages de l’utilisation de matrices de fabrication de clous en carbure de tungstène est leur dureté exceptionnelle. Le carbure de tungstène est l’un des matériaux les plus durs disponibles, ce qui le rend très résistant à l’usure. Cela signifie que les matrices en carbure de tungstène ont une durée de vie plus longue que les matrices fabriquées à partir d’autres matériaux, ce qui entraîne une réduction des temps d’arrêt et une productivité accrue pour les fabricants.

En plus de leur dureté, les matrices de fabrication de clous en carbure de tungstène offrent également une résistance et une ténacité supérieures. Cela leur permet de résister aux pressions et aux forces élevées impliquées dans le processus de fabrication des clous sans se fissurer ni se casser. En conséquence, les fabricants peuvent compter sur les matrices en carbure de tungstène pour produire systématiquement des clous de haute qualité avec précision et exactitude.

Un autre facteur important à prendre en compte lors de la comparaison des matrices de fabrication de clous en carbure de tungstène avec d’autres matériaux est leur résistance à la corrosion et aux réactions chimiques. Le carbure de tungstène est très résistant à la rouille et à l’oxydation, ce qui le rend idéal pour une utilisation dans des environnements où l’humidité et les produits chimiques sont présents. Cela garantit que les matrices conservent leur forme et leurs performances au fil du temps, même dans des conditions de fonctionnement difficiles.

De plus, les matrices de fabrication de clous en carbure de tungstène ont une excellente conductivité thermique, permettant une dissipation efficace de la chaleur pendant le processus de fabrication des clous. Cela permet d’éviter la surchauffe et garantit une production constante d’ongles sans compromettre la qualité. En revanche, d’autres matériaux peuvent ne pas être en mesure de résister à la chaleur générée pendant le processus de fabrication des clous, ce qui entraîne une usure prématurée et une durée de vie réduite des matrices.

En matière de précision et d’exactitude, les matrices de fabrication de clous en carbure de tungstène surpassent les autres matériaux en raison de leur haute stabilité dimensionnelle. Le carbure de tungstène conserve sa forme et sa taille dans des conditions de pression et de température extrêmes, ce qui donne des clous répondant à des normes de qualité strictes. Ce niveau de précision est crucial pour les fabricants qui cherchent à produire des clous avec des dimensions constantes et des finitions lisses.

Dans l’ensemble, l’utilisation de matrices de fabrication de clous en carbure de tungstène pour les machines de fabrication de clous Enkotec offre de nombreux avantages par rapport aux autres matériaux. De leur dureté et durabilité exceptionnelles à leur résistance à la corrosion et à leur conductivité thermique, les matrices en carbure de tungstène sont le choix préféré des fabricants recherchant une production de clous fiable et de haute qualité. En investissant dans des matrices en carbure de tungstène, les fabricants peuvent améliorer leur efficacité opérationnelle, réduire les coûts de maintenance et, à terme, améliorer les performances globales de leurs machines de fabrication de clous.

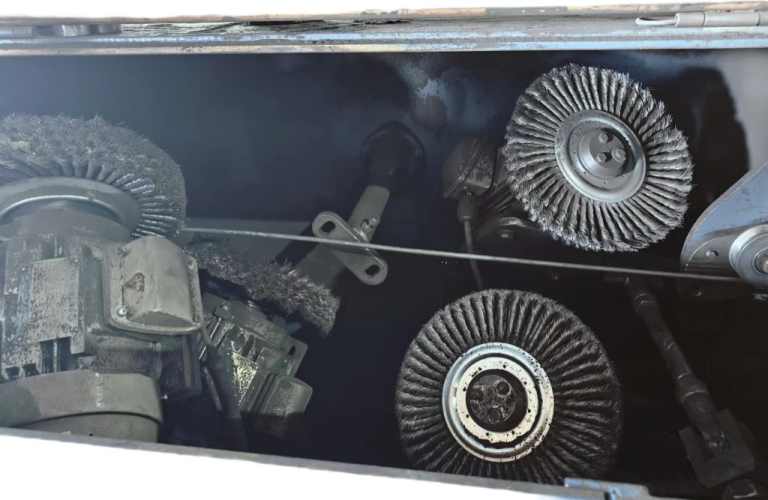

One of the most important aspects of maintaining tungsten carbide nail making dies is keeping them clean and free of debris. During the nail making process, dirt, dust, and other contaminants can accumulate on the surface of the die, leading to poor nail quality and potential damage to the die itself. Regular cleaning with a soft brush or cloth can help prevent buildup and ensure smooth operation.

In addition to keeping the dies clean, it is also important to inspect them regularly for any signs of wear or damage. Tungsten carbide is a tough material, but it is not indestructible. Over time, the constant pressure and friction of nail production can cause the die to wear down or develop cracks. By inspecting the dies regularly, any issues can be identified and addressed before they escalate into more serious problems.

If any wear or damage is detected during inspection, it is crucial to address it promptly to prevent further deterioration of the die. Depending on the extent of the damage, repairs may be possible, or it may be necessary to replace the die altogether. Ignoring worn or damaged dies can lead to poor nail quality, increased production costs, and potential safety hazards in the workplace.

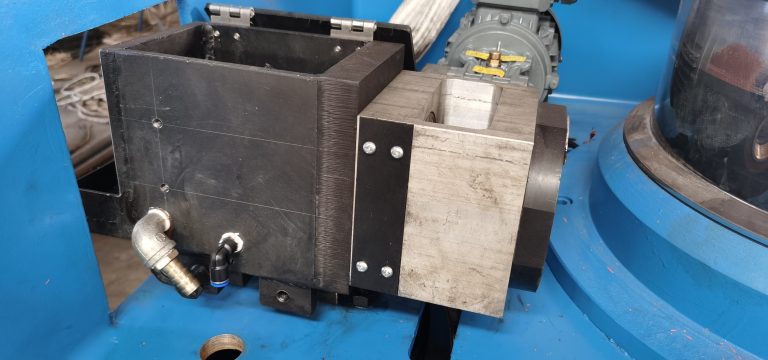

Proper storage of tungsten carbide nail making dies is also essential for maintaining their quality and performance. When not in use, the dies should be stored in a clean, dry environment away from moisture and extreme temperatures. Storing the dies properly can help prevent corrosion and other forms of damage that can compromise their effectiveness.

In addition to regular maintenance and care, it is also important to follow the manufacturer’s guidelines for operating the Enkotec Nail Making Machine. Using the machine correctly and following recommended procedures can help prevent unnecessary wear and tear on the dies, prolonging their lifespan and ensuring consistent nail quality.

Overall, proper maintenance and care are essential for ensuring the longevity and performance of tungsten carbide nail making dies for Enkotec nail making machines. By keeping the dies clean, inspecting them regularly, addressing any wear or damage promptly, storing them properly, and following manufacturer guidelines for machine operation, users can maximize the efficiency and effectiveness of their nail production process. Investing time and effort into maintaining tungsten carbide nail making dies will ultimately result in higher-quality nails, reduced downtime, and cost savings in the long run.

Comparison of Tungsten Carbide Nail Making Die For Enkotec Nail Making Machine with Other Materials

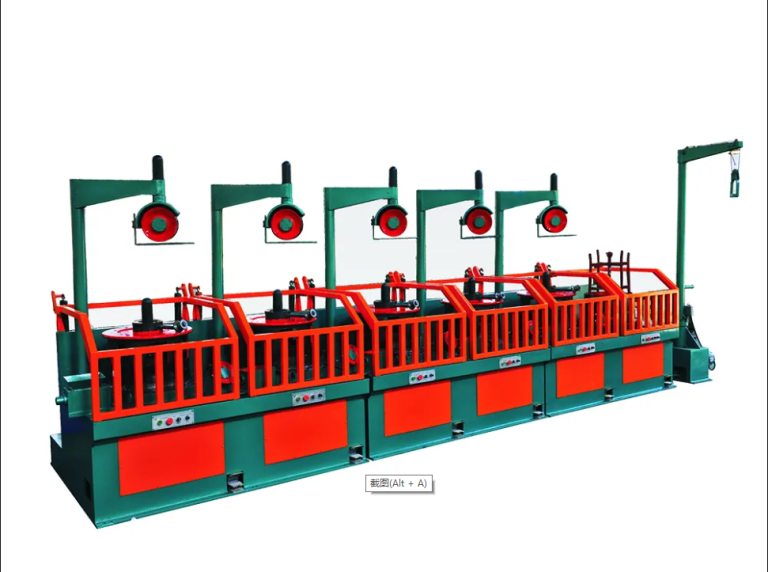

Tungsten carbide nail making dies are widely recognized for their durability and high performance in the nail making industry. When compared to other materials such as steel or ceramic, tungsten carbide stands out as the top choice for manufacturers using Enkotec nail making machines.

One of the key advantages of using tungsten carbide nail making dies is their exceptional hardness. Tungsten carbide is one of the hardest materials available, making it highly resistant to wear and tear. This means that tungsten carbide dies have a longer lifespan compared to dies made from other materials, resulting in reduced downtime and increased productivity for manufacturers.

In addition to their hardness, tungsten carbide nail making dies also offer superior strength and toughness. This allows them to withstand the high pressures and forces involved in the nail making process without cracking or breaking. As a result, manufacturers can rely on tungsten carbide dies to consistently produce high-quality nails with precision and accuracy.

Another important factor to consider when comparing tungsten carbide nail making dies with other materials is their resistance to corrosion and chemical reactions. Tungsten carbide is highly resistant to rust and oxidation, making it ideal for use in environments where moisture and chemicals are present. This ensures that the dies maintain their shape and performance over time, even in harsh operating conditions.

Furthermore, tungsten carbide nail making dies have excellent thermal conductivity, allowing for efficient heat dissipation during the nail making process. This helps to prevent overheating and ensures consistent nail production without compromising on quality. In contrast, other materials may not be able to withstand the heat generated during the nail making process, leading to premature wear and reduced die lifespan.

When it comes to precision and accuracy, tungsten carbide nail making dies outperform other materials due to their high dimensional stability. Tungsten carbide maintains its shape and size under extreme pressure and temperature conditions, resulting in nails that meet strict quality standards. This level of precision is crucial for manufacturers looking to produce nails with consistent dimensions and smooth finishes.

Overall, the use of tungsten carbide nail making dies for Enkotec nail making machines offers numerous advantages over other materials. From their exceptional hardness and durability to their resistance to corrosion and thermal conductivity, tungsten carbide dies are the preferred choice for manufacturers seeking high-quality and reliable nail production. By investing in tungsten carbide dies, manufacturers can improve their operational efficiency, reduce maintenance costs, and ultimately enhance the overall performance of their nail making machines.