Importancia de los sistemas de lubricación adecuados en el trefilado

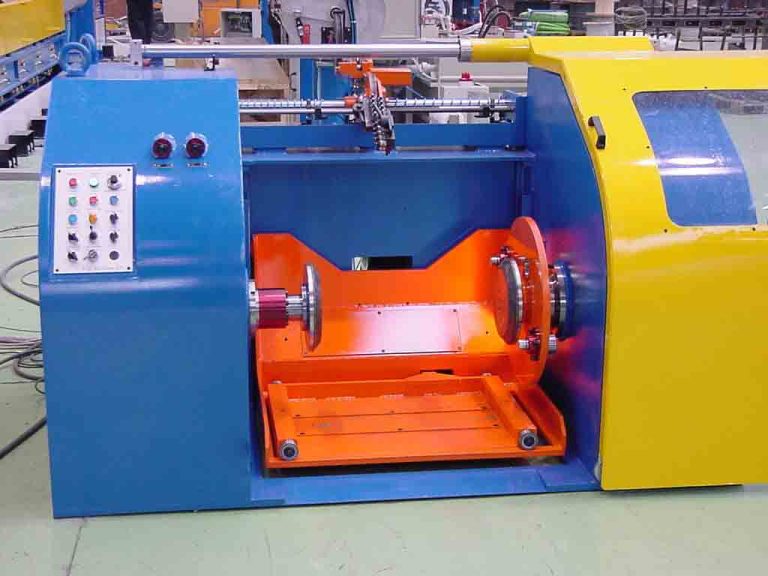

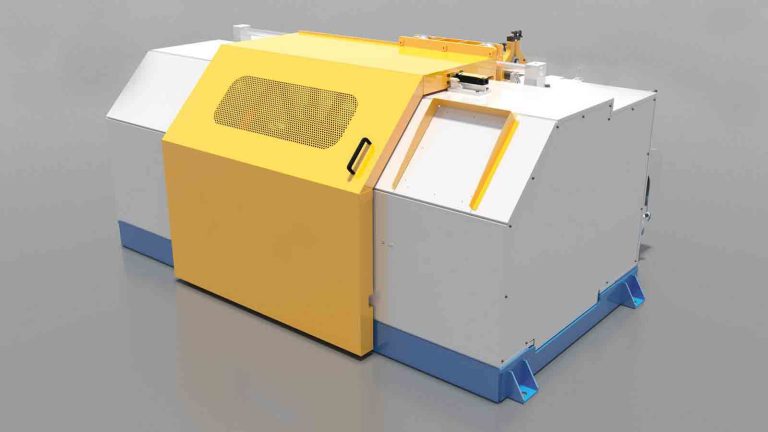

El trefilado es un proceso crucial en la fabricación de diversos productos de alambre, como cableado eléctrico, cables y cercas. Este proceso implica pasar un alambre de metal a través de una serie de troqueles para reducir su diámetro y mejorar sus propiedades mecánicas. Para garantizar la eficiencia y la calidad del proceso de trefilado, es fundamental contar con el equipo auxiliar adecuado. Uno de los componentes más críticos de este equipo es el sistema de lubricación.

La lubricación adecuada es esencial en el trefilado para reducir la fricción entre el alambre y las matrices, lo que ayuda a prevenir defectos y roturas en la superficie. Sin una lubricación adecuada, el alambre puede experimentar una generación excesiva de calor, lo que provoca un acabado superficial deficiente y una resistencia reducida del alambre. Además, una lubricación insuficiente puede causar un desgaste prematuro de las matrices, lo que resulta en un aumento del tiempo de inactividad y de los costos de mantenimiento.

Existen varios tipos de sistemas de lubricación que se utilizan en el trefilado, incluidos los lubricantes secos, los lubricantes a base de aceite y los lubricantes a base de agua. Cada tipo tiene sus ventajas y desventajas, dependiendo de los requisitos específicos del proceso de trefilado. Los lubricantes secos, como el grafito y el disulfuro de molibdeno, se utilizan comúnmente para aplicaciones de trefilado de alta velocidad debido a su capacidad para reducir la fricción y la generación de calor. Los lubricantes a base de aceite, por otro lado, proporcionan mejores propiedades de lubricación y enfriamiento, lo que los hace adecuados para operaciones de trefilado de servicio pesado. Los lubricantes a base de agua son respetuosos con el medio ambiente y ofrecen buenas propiedades de lubricación, lo que los hace ideales para determinadas aplicaciones de trefilado.

Además de seleccionar el tipo correcto de lubricante, es fundamental garantizar que el sistema de lubricación esté diseñado y mantenido correctamente. El lubricante debe aplicarse uniformemente a la superficie del alambre para garantizar una lubricación constante durante todo el proceso de trefilado. Esto se puede lograr mediante el uso de boquillas rociadoras, cepillos o tanques de inmersión, según el tipo de lubricante y los requisitos de aplicación. El monitoreo y mantenimiento regulares del sistema de lubricación también son cruciales para evitar problemas como obstrucciones, contaminación o suministro inadecuado de lubricante.

La lubricación adecuada no solo mejora la eficiencia y la calidad del proceso de trefilado sino que también extiende la vida útil de las matrices y otros componentes del equipo. Al reducir la fricción y la generación de calor, la lubricación ayuda a minimizar el desgaste de los troqueles, lo que resulta en una mayor vida útil de la herramienta y menores costos de mantenimiento. Además, la lubricación puede ayudar a prevenir defectos en la superficie del alambre, como rayones y grietas, que pueden afectar el rendimiento y la confiabilidad del producto de alambre final.

En conclusión, una lubricación adecuada es esencial para el éxito del proceso de trefilado. Al seleccionar el tipo correcto de lubricante y mantener un sistema de lubricación bien diseñado, los fabricantes pueden mejorar la eficiencia, la calidad y la longevidad de sus operaciones de trefilado. Invertir en un sistema de lubricación confiable es una decisión acertada que puede generar importantes ahorros de costos y un mejor rendimiento del producto a largo plazo.