Table of Contents

Entdecken Sie die Vorteile der Verwendung einer Heftdrahtglättmaschine

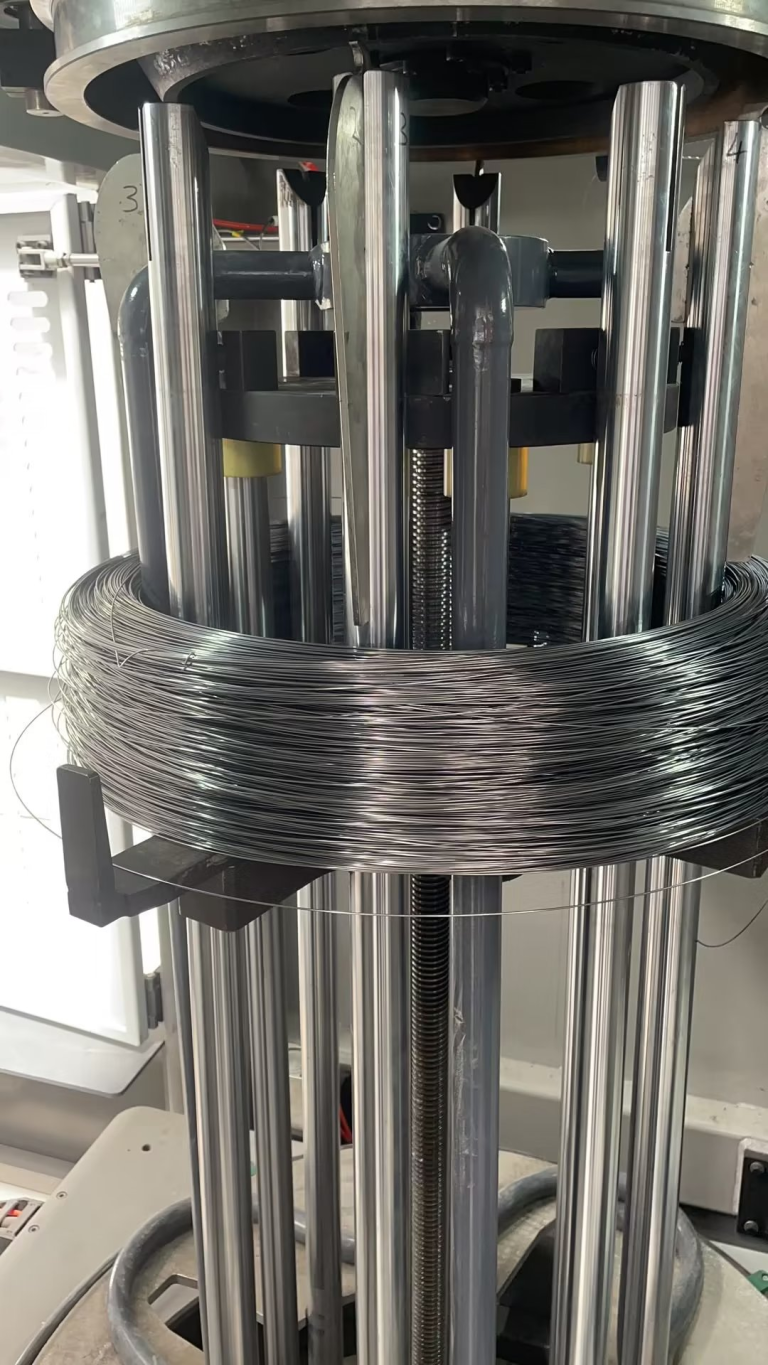

Heftdrahtglättmaschinen sind unverzichtbare Werkzeuge in der Fertigungsindustrie, insbesondere bei der Herstellung von Bürobedarf, Verpackungsmaterialien und Baumaterialien. Diese Maschinen spielen eine entscheidende Rolle dabei, sicherzustellen, dass Heftdrähte auf die gewünschte Dicke und Form geglättet werden, wodurch sie für eine Vielzahl von Anwendungen geeignet sind. Die Verwendung von Heftdrahtglättmaschinen bietet mehrere Vorteile, die wir in diesem Artikel untersuchen werden.

Einer der Hauptvorteile der Verwendung von Klammerdrahtglättmaschinen ist ihre Effizienz Angebot im Herstellungsprozess. Diese Maschinen sind zum schnellen und präzisen Glätten von Heftdrähten konzipiert und reduzieren so den Zeit- und Arbeitsaufwand für die manuelle Herstellung flachgedrückter Drähte. Diese gesteigerte Effizienz spart nicht nur Zeit, sondern ermöglicht es den Herstellern auch, Produktionstermine einzuhalten und Kundenaufträge zeitnah zu erfüllen.

Zusätzlich zur Effizienz bieten Klammerdrahtglättmaschinen für Klammernägel auch eine gleichbleibende Qualität der abgeflachten Drähte. Diese Maschinen sind mit Präzisionssteuerungen ausgestattet, die sicherstellen, dass jeder Draht genau den Spezifikationen entspricht, die für eine bestimmte Anwendung erforderlich sind. Diese gleichbleibende Qualität hilft Herstellern, hohe Standards bei ihren Produkten aufrechtzuerhalten und stellt sicher, dass Kunden zuverlässige und langlebige Materialien erhalten.

Darüber hinaus sind Stapeldrahtglättmaschinen vielseitige Werkzeuge, mit denen Drähte verschiedener Materialien, Größen und Formen flachgedrückt werden können. Unabhängig davon, ob Hersteller mit Stahl, Aluminium oder anderen Metallen arbeiten, können diese Maschinen an unterschiedliche Materialien angepasst werden und abgeflachte Drähte unterschiedlicher Dicke und Breite produzieren. Diese Vielseitigkeit ermöglicht es Herstellern, sich an veränderte Produktionsanforderungen anzupassen und ihr Produktangebot zu erweitern.

Ein weiterer Vorteil der Verwendung von Stapeldrahtglättmaschinen sind die langfristigen Kosteneinsparungen. Auch wenn die Anfangsinvestition in eine Glättungsmaschine erheblich erscheinen mag, können die Einsparungen bei Arbeitskosten, Materialverschwendung und Produktionszeit die Vorabkosten schnell ausgleichen. Durch die Rationalisierung des Herstellungsprozesses und die Verbesserung der Effizienz helfen diese Maschinen den Herstellern, die Gemeinkosten zu senken und die Rentabilität zu steigern.

Darüber hinaus sind Stapeldrahtglättmaschinen einfach zu bedienen und zu warten, was sie ideal für kleine und mittlere Unternehmen macht. Diese Maschinen sind mit benutzerfreundlichen Bedienelementen und Sicherheitsfunktionen ausgestattet, die dafür sorgen, dass Bediener effizient und sicher arbeiten können. Darüber hinaus sind routinemäßige Wartungsaufgaben einfach und unkompliziert, sodass Hersteller ihre Maschinen bei minimalen Ausfallzeiten in optimalem Betriebszustand halten können.

Zusammenfassend lässt sich sagen, dass Heftdrahtglättmaschinen Herstellern in verschiedenen Branchen zahlreiche Vorteile bieten. Von erhöhter Effizienz und gleichbleibender Qualität bis hin zu Vielseitigkeit und Kosteneinsparungen spielen diese Maschinen eine entscheidende Rolle bei der Produktion flachgedrückter Drähte für eine Vielzahl von Anwendungen. Durch die Investition in eine Heftklammerdraht-Glättungsmaschine können Hersteller ihre Herstellungsprozesse verbessern, die Produktqualität verbessern und letztendlich ihre Wettbewerbsfähigkeit auf dem Markt steigern.

Wartungstipps für Heftdrahtglättmaschinen

Die Wartung der Heftdrahtglättmaschine ist für die Gewährleistung ihrer Langlebigkeit und optimalen Leistung von entscheidender Bedeutung. Diese Maschinen spielen eine entscheidende Rolle bei der Herstellung von Heftdraht, der in verschiedenen Branchen, darunter Bauwesen, Verpackung und Fertigung, weit verbreitet ist. Um den effizienten Betrieb dieser Maschinen aufrechtzuerhalten, ist es wichtig, eine regelmäßige Wartungsroutine zu implementieren, die sowohl mechanische als auch betriebliche Aspekte berücksichtigt.

In erster Linie ist eine regelmäßige Inspektion der Maschine unerlässlich. Bediener sollten täglich Kontrollen durchführen, um Anzeichen von Abnutzung oder Beschädigung festzustellen. Dazu gehört auch die Untersuchung der Glättungsrollen, bei denen es sich um kritische Komponenten handelt, die sich direkt auf die Qualität des geglätteten Drahtes auswirken. Eventuelle Unregelmäßigkeiten wie unebene Oberflächen oder übermäßiger Verschleiß sollten sofort behoben werden, um weitere Schäden zu verhindern. Darüber hinaus ist es ratsam, die Ausrichtung der Rollen zu überprüfen, da eine Fehlausrichtung zu einer ungleichmäßigen Abflachung und einer erhöhten Belastung der Maschine führen kann.

In Verbindung mit Inspektionen ist die Schmierung ein weiterer wichtiger Aspekt der Wartung. Eine ordnungsgemäße Schmierung beweglicher Teile reduziert Reibung und Verschleiß und verlängert dadurch die Lebensdauer der Maschine. Es ist wichtig, die Richtlinien des Herstellers hinsichtlich der Art und Häufigkeit der Schmierung zu befolgen. Typischerweise sollte in regelmäßigen Abständen ein hochwertiges Schmiermittel auf Lager, Zahnräder und andere bewegliche Komponenten aufgetragen werden. Darüber hinaus sollten Bediener sicherstellen, dass überschüssiges Schmiermittel abgewischt wird, um eine Ansammlung von Schmutz zu verhindern, der zu Betriebsproblemen führen kann.

Darüber hinaus ist die Reinigung der Maschine eine wichtige Wartungsaufgabe, die nicht vernachlässigt werden sollte. Im Laufe der Zeit können sich Staub, Schmutz und Metallspäne ansammeln und möglicherweise die Leistung der Maschine beeinträchtigen. Regelmäßige Reinigung trägt zur Aufrechterhaltung einer sicheren Arbeitsumgebung bei und stellt sicher, dass die Maschine mit höchster Effizienz arbeitet. Bediener sollten geeignete Reinigungsmittel und Werkzeuge verwenden, um Verunreinigungen zu entfernen, ohne empfindliche Komponenten zu beschädigen. Außerdem ist es ratsam, besonders auf die Bereiche rund um die Glättwalzen zu achten, da diese anfällig für Ablagerungen sind.

Neben diesen Routinearbeiten ist es wichtig, die elektrischen Komponenten der Maschine im Auge zu behalten. Eine regelmäßige Überprüfung der Verkabelung und Anschlüsse kann dazu beitragen, elektrische Ausfälle zu vermeiden, die zu kostspieligen Ausfallzeiten führen können. Bediener sollten auf Anzeichen von Ausfransungen oder Schäden an den Kabeln achten und sicherstellen, dass alle Verbindungen sicher sind. Wenn elektrische Probleme festgestellt werden, ist es wichtig, diese umgehend zu beheben, indem Sie entweder das Handbuch der Maschine konsultieren oder die Hilfe eines qualifizierten Technikers in Anspruch nehmen.

Darüber hinaus sollten Betreiber ein detailliertes Wartungsprotokoll führen, in dem alle Inspektionen, Reparaturen und Austauschvorgänge aufgezeichnet werden. Dieses Protokoll dient als wertvolle Referenz zur Verfolgung der Maschinenleistung im Laufe der Zeit und kann dabei helfen, wiederkehrende Probleme zu identifizieren, die möglicherweise weiterer Aufmerksamkeit bedürfen. Durch die Führung genauer Aufzeichnungen können Bediener auch die Einhaltung von Sicherheitsvorschriften und Industriestandards sicherstellen.

Schließlich sind Schulung und Schulung der Bediener wesentliche Bestandteile einer effektiven Wartung. Wenn sichergestellt wird, dass das gesamte Personal mit den Betriebs- und Wartungsanforderungen der Maschine vertraut ist, kann die Wahrscheinlichkeit von Fehlern und Unfällen erheblich verringert werden. Regelmäßige Schulungen können dazu beitragen, bewährte Verfahren zu stärken und die Bediener über alle Aktualisierungen oder Änderungen der Wartungsverfahren auf dem Laufenden zu halten.

Zusammenfassend lässt sich sagen, dass die Wartung von Heftdrahtglättmaschinen einen umfassenden Ansatz erfordert, der regelmäßige Inspektionen, Schmierung, Reinigung, elektrische Prüfungen und Bedienerschulung umfasst . Durch die Einhaltung dieser Wartungstipps können Betreiber die Leistung und Langlebigkeit ihrer Maschinen verbessern und letztendlich zu einer höheren Produktivität und geringeren Betriebskosten beitragen.