So maximieren Sie Effizienz und Qualität mit A und nbsp;Hochgeschwindigkeits-Kupferbeschichtungsanlage für CO2-Schweißdraht

In der Welt der Fertigung stehen Effizienz und Qualität an erster Stelle. Dies gilt insbesondere für Branchen, die auf Schweißdraht angewiesen sind, beispielsweise in der Automobil-, Bau- und Luft- und Raumfahrtbranche. Eine Möglichkeit, die Effizienz und Qualität bei der Produktion von CO2-Schweißdraht zu maximieren, ist die Investition in eine Hochgeschwindigkeits-Kupferbeschichtungsanlage.

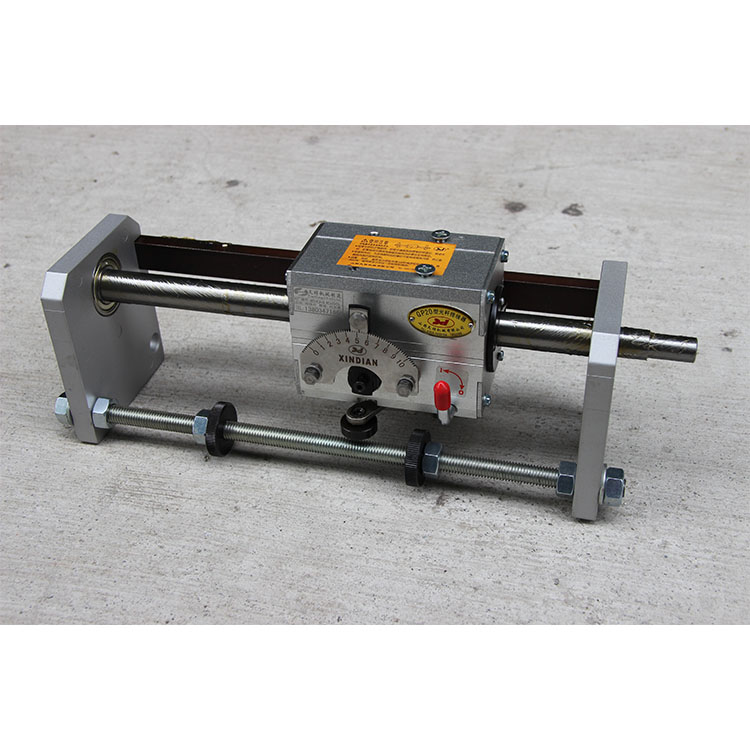

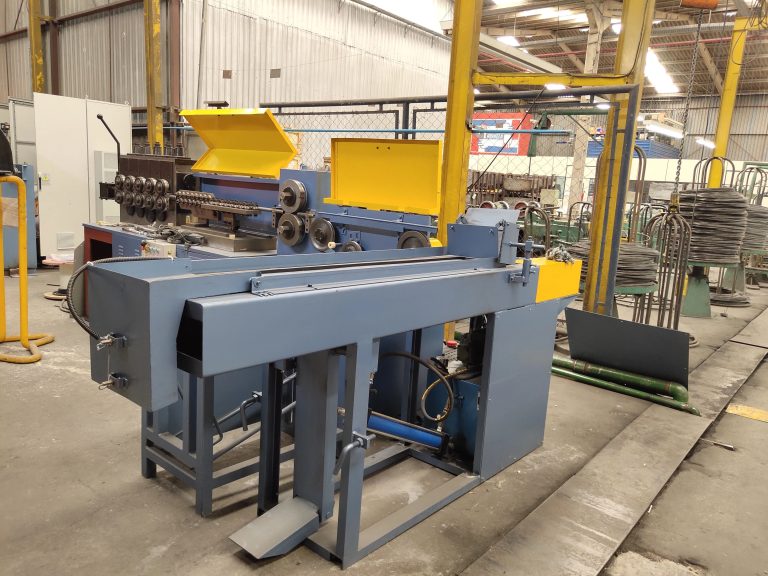

Hochgeschwindigkeits-Kupferbeschichtungsanlage Verbesserung der Leitfähigkeit des Drahtes, Erhöhung seiner Korrosionsbeständigkeit und Bereitstellung einer glatten Oberfläche für den Schweißprozess. Eine Hochgeschwindigkeits-Kupferbeschichtungsanlage kann die Produktivität dieses Prozesses erheblich steigern und es Herstellern ermöglichen, mehr Drähte in kürzerer Zeit zu produzieren. Einer der Hauptvorteile einer Hochgeschwindigkeits-Kupferbeschichtungsanlage ist ihre Fähigkeit, den Draht schneller zu beschichten als mit herkömmlichen Methoden. Dies verkürzt nicht nur die Produktionszeit, sondern ermöglicht auch eine höhere Leistung ohne Qualitätseinbußen. Durch die Erhöhung der Geschwindigkeit des Beschichtungsprozesses können Hersteller die Anforderungen ihrer Kunden effizienter und effektiver erfüllen.

Ein weiterer Vorteil von a

Hochgeschwindigkeits-Kupferbeschichtungs-Produktionslinie für CO2-Schweißdrahtlinie ist seine Fähigkeit, eine konstante Schichtdicke aufrechtzuerhalten. Eine ungleichmäßige Beschichtungsdicke kann zu Problemen während des Schweißprozesses führen, wie z. B. schlechter Leitfähigkeit oder ungleichmäßigen Schweißnähten. Durch den Einsatz einer Hochgeschwindigkeitslinie können Hersteller sicherstellen, dass jeder Draht gleichmäßig und präzise beschichtet wird, was zu einem qualitativ hochwertigeren Endprodukt führt. Außerdem a und nbsp;

Hochgeschwindigkeits-Kupferbeschichtungsanlage und nbsp;kann auch dazu beitragen, Abfall zu reduzieren und die Kosteneffizienz zu verbessern. Durch die Steigerung der Effizienz des Beschichtungsprozesses können Hersteller die Materialverschwendung während der Produktion minimieren. Dies spart nicht nur Geld, sondern reduziert auch die Umweltbelastung des Herstellungsprozesses.Bei der Investition in eine Hochgeschwindigkeits-Kupferbeschichtungsanlage ist es wichtig, die spezifischen Anforderungen Ihrer Produktionsanlage zu berücksichtigen. Faktoren wie die Größe des Drahtes, die gewünschte Beschichtungsdicke und die erforderliche Leistung spielen alle eine Rolle bei der Bestimmung der besten Ausrüstung für Ihren Betrieb. Die Zusammenarbeit mit einem seriösen Lieferanten, der die einzigartigen Herausforderungen der Schweißdrahtindustrie versteht, kann dazu beitragen, dass Sie das Beste aus Ihrer Investition herausholen.

Zusammenfassend lässt sich sagen, dass eine Hochgeschwindigkeits-Kupferbeschichtungsanlage ein wertvolles Werkzeug zur Maximierung der Effizienz und Qualität bei der Produktion von CO2-Schweißdraht ist. Durch die Erhöhung der Geschwindigkeit des Beschichtungsprozesses, die Aufrechterhaltung einer konstanten Beschichtungsdicke und die Reduzierung von Abfall können Hersteller ihre Produktivität und Rentabilität verbessern. Die Investition in die richtige Ausrüstung und die Zusammenarbeit mit sachkundigen Lieferanten können dazu beitragen, dass Ihr Betrieb reibungslos und effektiv läuft. Mit einer Hochgeschwindigkeits-Kupferbeschichtungsanlage können Sie Ihre Schweißdrahtproduktion auf die nächste Stufe heben.

In conclusion, a high-speed copper-coating line is a valuable tool for maximizing efficiency and quality in the production of CO2 welding wire. By increasing the speed of the coating process, maintaining consistent coating thickness, and reducing waste, manufacturers can improve their productivity and profitability. Investing in the right equipment and working with knowledgeable suppliers can help ensure that your operation runs smoothly and effectively. With a high-speed copper-coating line, you can take your welding wire production to the next level.