Table of Contents

So warten und optimieren Sie eine Kupferbeschichtungslinie für die CO2-Schweißdrahtproduktion

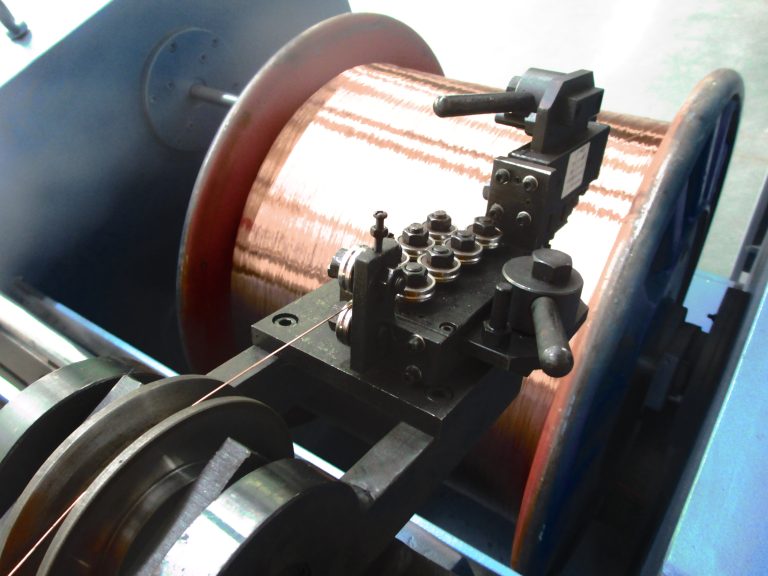

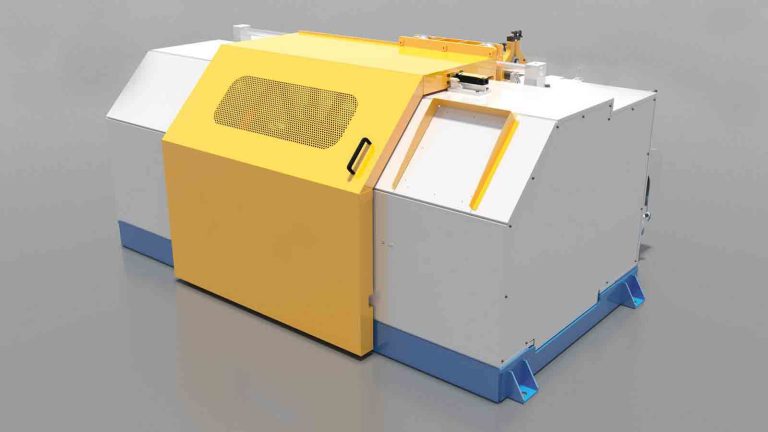

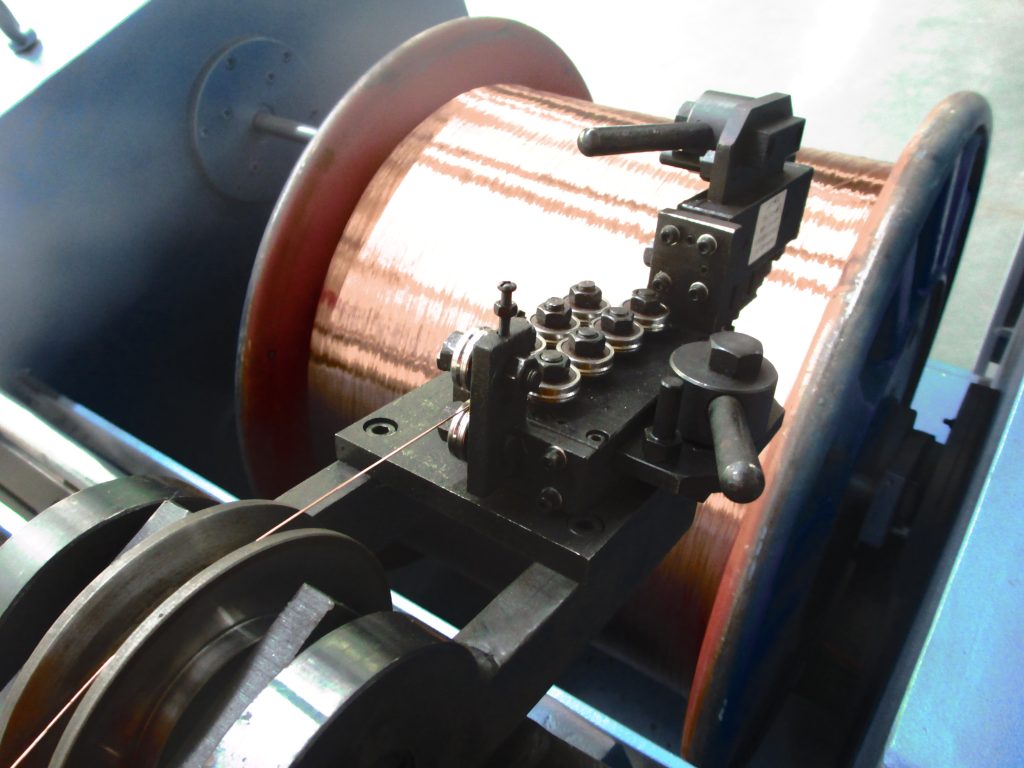

Kupferbeschichtungsanlagen sind bei der Herstellung von CO2-Schweißdraht unerlässlich, da sie dazu beitragen, die Leitfähigkeit und Korrosionsbeständigkeit des Drahtes zu verbessern. Die Wartung und Optimierung einer Kupferbeschichtungslinie ist entscheidend, um die Qualität und Effizienz des Schweißdrahtproduktionsprozesses sicherzustellen.

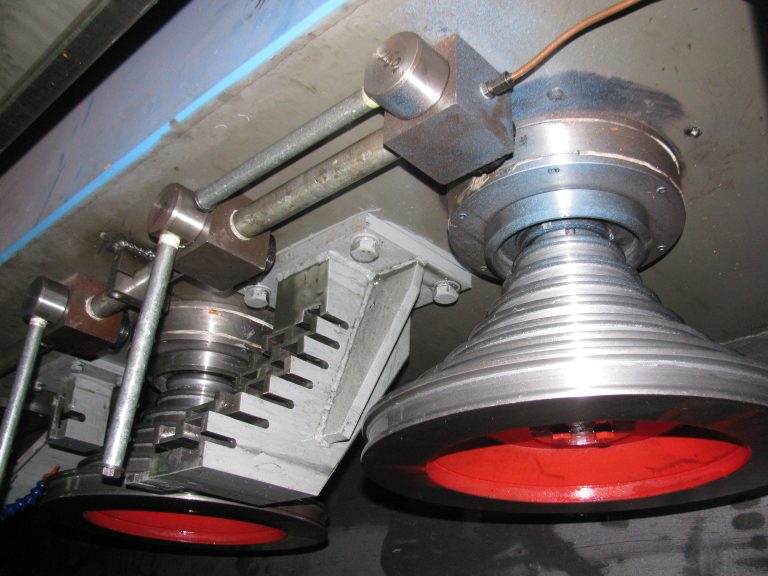

Einer der Schlüsselfaktoren bei der Wartung einer Kupferbeschichtungsanlage ist die regelmäßige Reinigung und Wartung der Ausrüstung. Im Laufe der Zeit können sich in Kupferbeschichtungsanlagen Schmutz, Staub und andere Verunreinigungen ansammeln, die die Qualität der Beschichtung beeinträchtigen können. Die regelmäßige Reinigung der Ausrüstung, einschließlich der Kupferbeschichtungstanks, Walzen und Trockenöfen, ist unerlässlich, um Ablagerungen zu verhindern und eine gleichbleibende Beschichtungsqualität sicherzustellen.

Zusätzlich zur regelmäßigen Reinigung ist es wichtig, Temperatur und Luftfeuchtigkeit zu überwachen und zu kontrollieren Füllstände in der Beschichtungslinie. Temperatur und Luftfeuchtigkeit können die Haftung und Dicke der Kupferbeschichtung beeinflussen. Daher ist es wichtig, während des gesamten Produktionsprozesses optimale Bedingungen aufrechtzuerhalten. Überwachungsgeräte wie Thermometer und Hygrometer können dabei helfen, sicherzustellen, dass die Temperatur- und Luftfeuchtigkeitswerte im gewünschten Bereich liegen.

Ein weiterer wichtiger Aspekt bei der Aufrechterhaltung einer Hochgeschwindigkeits-Kupferbeschichtungslinie für CO2-Schweißdrahtlinien ist die ordnungsgemäße Kalibrierung der Geräte. Durch die Kalibrierung wird sichergestellt, dass die Ausrüstung ordnungsgemäß funktioniert und die gewünschte Schichtdicke und -qualität erzeugt. Die regelmäßige Kalibrierung von Geräten wie Schichtdickenmessgeräten, Temperatursensoren und Geschwindigkeitsreglern ist unerlässlich, um genaue und konsistente Ergebnisse zu gewährleisten.

Die Optimierung einer Kupferbeschichtungslinie für die Produktion von CO2-Schweißdrähten erfordert die Maximierung der Effizienz und die Minimierung von Abfall. Eine Möglichkeit zur Optimierung einer Kupferbeschichtungslinie besteht darin, Ausfallzeiten durch die Einführung vorbeugender Wartungspläne und regelmäßiger Geräteinspektionen zu reduzieren. Durch die Identifizierung und Behebung potenzieller Probleme, bevor sie zu größeren Problemen werden, können Ausfallzeiten minimiert und die Produktionseffizienz verbessert werden.

Eine weitere Möglichkeit zur Optimierung einer Kupferbeschichtungslinie besteht darin, den Produktionsprozess durch die Implementierung von Automatisierungs- und Prozesskontrollsystemen zu rationalisieren. Automatisierung kann dazu beitragen, menschliche Fehler zu reduzieren und die Konsistenz der Beschichtungsqualität zu verbessern. Prozesskontrollsysteme können dabei helfen, wichtige Parameter wie Beschichtungsdicke, Geschwindigkeit und Temperatur zu überwachen und anzupassen, um optimale Ergebnisse zu gewährleisten.

Neben Wartung und Optimierung ist es wichtig, das Personal in den richtigen Betriebsabläufen und Best Practices zu schulen und zu schulen Wartung einer Kupferbeschichtungsanlage. Eine ordnungsgemäße Schulung kann dazu beitragen, dass die Bediener mit der Ausrüstung vertraut sind und wissen, wie sie häufig auftretende Probleme beheben können. Durch Investitionen in Aus- und Weiterbildung können Unternehmen die Gesamteffizienz und Qualität ihres Schweißdrahtproduktionsprozesses verbessern.

Zusammenfassend lässt sich sagen, dass die Wartung und Optimierung einer Kupferbeschichtungslinie für die CO2-Schweißdrahtproduktion von entscheidender Bedeutung ist, um eine gleichbleibende Qualität und Effizienz sicherzustellen. Durch regelmäßige Reinigung, Überwachung von Temperatur und Luftfeuchtigkeit, Kalibrierung von Geräten und Optimierung von Produktionsprozessen können Unternehmen die Gesamtleistung ihrer Kupferbeschichtungslinie verbessern. Investitionen in die Schulung und Ausbildung des Personals können auch dazu beitragen, sicherzustellen, dass die Bediener mit der Bedienung der Geräte vertraut und kompetent sind. Durch die Befolgung dieser Best Practices können Unternehmen die Leistung ihrer Kupferbeschichtungslinie maximieren und optimale Ergebnisse bei der Schweißdrahtproduktion erzielen.

Vorteile der Verwendung einer Kupferbeschichtungsanlage für CO2-Schweißdraht

Kupferbeschichtungsanlagen spielen eine entscheidende Rolle im Herstellungsprozess von CO2-Schweißdraht. Diese Anlagen dienen dazu, eine dünne Kupferschicht auf die Oberfläche des Schweißdrahtes aufzutragen, was sowohl für den Draht selbst als auch für den Schweißprozess zahlreiche Vorteile bietet. In diesem Artikel werden wir die Vorteile der Verwendung einer Hochgeschwindigkeits-Kupferbeschichtungsanlage für CO2-Schweißdraht untersuchen.

Einer der Hauptvorteile der Kupferbeschichtung ist die verbesserte Leitfähigkeit. Kupfer ist ein ausgezeichneter Stromleiter, was bedeutet, dass ein kupferbeschichteter Schweißdraht im Vergleich zu einem nicht beschichteten Draht eine bessere elektrische Leitfähigkeit aufweist. Dies ist beim CO2-Schweißen wichtig, da es einen stabilen Lichtbogen und eine gleichbleibende Schweißqualität gewährleistet. Die Kupferbeschichtung trägt außerdem dazu bei, den elektrischen Widerstand zu verringern, was zu einem effizienteren Schweißprozess führen kann.

Ein weiterer Vorteil der Kupferbeschichtung ist die verbesserte Korrosionsbeständigkeit. Kupfer ist ein äußerst korrosionsbeständiges Material, was bedeutet, dass ein kupferbeschichteter Schweißdraht weniger anfällig für Rost und andere Formen der Korrosion ist. Dies ist besonders wichtig bei Schweißanwendungen, bei denen der Draht Feuchtigkeit oder anderen korrosiven Elementen ausgesetzt sein kann. Durch den Schutz des darunter liegenden Stahldrahts trägt die Kupferbeschichtung dazu bei, die Lebensdauer des Schweißdrahts zu verlängern und sicherzustellen, dass er länger in gutem Zustand bleibt.

Die Kupferbeschichtung verbessert auch das Erscheinungsbild des Schweißdrahts. Die glänzende, metallische Oberfläche der Kupferbeschichtung verleiht dem Draht ein professionelles Aussehen und erleichtert die Identifizierung und Handhabung. Dies kann besonders in industriellen Umgebungen nützlich sein, in denen mehrere Schweißdrahttypen verwendet werden können, da die Kupferbeschichtung dabei hilft, zwischen verschiedenen Drahttypen zu unterscheiden. Darüber hinaus reduziert die glatte Oberfläche der Kupferbeschichtung die Reibung während des Schweißvorgangs, was zur Verbesserung der gesamten Schweißqualität beitragen kann.

Zusätzlich zu diesen Vorteilen kann die Kupferbeschichtung auch die Zuführbarkeit des Schweißdrahtes verbessern. Die glatte Oberfläche der Kupferbeschichtung verringert die Reibung beim Durchführen des Drahtes durch den Schweißbrenner und verhindert so Knicke und Verwicklungen im Draht. Dies wiederum sorgt für eine gleichmäßigere und zuverlässigere Zufuhr des Drahtes, was zu einer besseren Schweißqualität und einer höheren Produktivität führt. Durch den Einsatz einer Kupferbeschichtungsanlage für CO2-Schweißdraht können Hersteller sicherstellen, dass ihr Schweißprozess reibungslos und effizient abläuft.

Insgesamt liegen die Vorteile des Einsatzes einer Kupferbeschichtungsanlage für CO2-Schweißdraht klar auf der Hand. Von verbesserter Leitfähigkeit und Korrosionsbeständigkeit bis hin zu verbessertem Aussehen und Vorschubfähigkeit bietet die Kupferbeschichtung eine Reihe von Vorteilen, die zur Verbesserung der Qualität und Effizienz des Schweißprozesses beitragen können. Durch die Investition in eine Kupferbeschichtungsanlage können Hersteller sicherstellen, dass ihr Schweißdraht den höchsten Qualitäts- und Leistungsstandards entspricht.