Table of Contents

تحسين الكفاءة والجودة باستخدام خط طلاء النحاس عالي السرعة لأسلاك اللحام بثاني أكسيد الكربون

فوائد استخدام خط طلاء النحاس عالي السرعة لأسلاك اللحام بثاني أكسيد الكربون

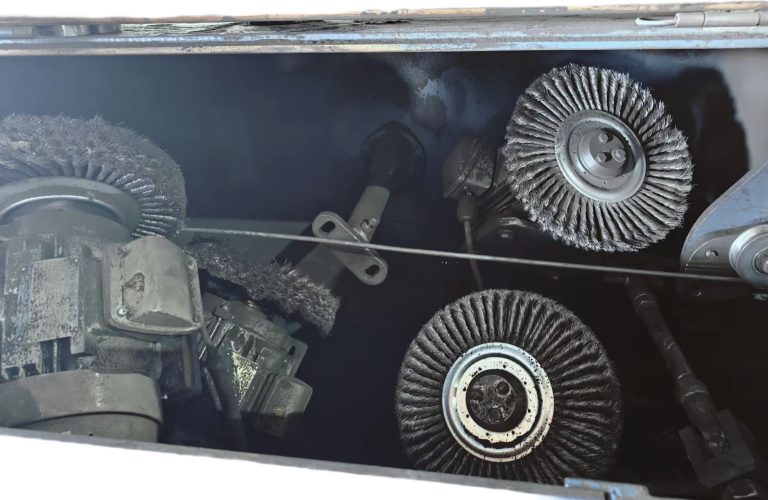

يقدم خط طلاء النحاس عالي السرعة لأسلاك اللحام بثاني أكسيد الكربون فوائد عديدة للمصنعين في صناعة اللحام. تسمح هذه التقنية المتقدمة بإنتاج أسلاك اللحام بشكل أسرع وأكثر كفاءة، مما يؤدي إلى توفير التكاليف وتحسين جودة المنتج.

إحدى المزايا الرئيسية لاستخدام خط طلاء النحاس عالي السرعة هي زيادة سرعة الإنتاج. من خلال أتمتة عملية تطبيق طلاء النحاس على سلك اللحام، يمكن للمصنعين تقليل الوقت المستغرق لإنتاج مجموعة من الأسلاك بشكل كبير. وهذا لا يسمح بمستويات إنتاج أعلى فحسب، بل يمكّن الشركات المصنعة أيضًا من تلبية المواعيد النهائية للإنتاج ومتطلبات العملاء.

بالإضافة إلى السرعة، يضمن خط الطلاء النحاسي عالي السرعة أيضًا سمك طلاء ثابت وموحد على سلك اللحام. يعد هذا أمرًا بالغ الأهمية لضمان جودة وأداء السلك في تطبيقات اللحام. من خلال القضاء على الاختلافات في سمك الطلاء، يمكن للمصنعين إنتاج أسلاك لحام عالية الجودة تلبي معايير الصناعة وتوقعات العملاء.

علاوة على ذلك، يمكن أن يساعد استخدام خط طلاء النحاس عالي السرعة في تقليل هدر المواد وتحسين الكفاءة العامة في عملية الإنتاج. . من خلال التحكم الدقيق في كمية الطلاء النحاسي المطبق على السلك، يمكن للمصنعين تقليل استخدام المواد الزائدة وخفض التكاليف. وهذا لا يفيد النتيجة النهائية فحسب، بل يساهم أيضًا في عملية تصنيع أكثر استدامة وصديقة للبيئة.

ميزة أخرى لاستخدام خط طلاء النحاس عالي السرعة هي القدرة على تخصيص سمك الطلاء وتركيبته لتلبية متطلبات محددة. تسمح هذه المرونة للمصنعين بإنتاج أسلاك اللحام المصممة خصيصًا لتلبية احتياجات التطبيقات والصناعات المختلفة. سواء كان الأمر يتعلق بالسيارات أو البناء أو اللحام الصناعي، يمكن للمصنعين ضبط معلمات الطلاء لتحقيق خصائص الأداء المطلوبة.

علاوة على ذلك، يمكن لخط طلاء النحاس عالي السرعة أن يحسن المتانة الإجمالية وطول عمر سلك اللحام. يعمل الطلاء النحاسي كحاجز وقائي، مما يمنع التآكل ويطيل عمر السلك. هذا مهم بشكل خاص لتطبيقات اللحام في البيئات القاسية أو ظروف درجات الحرارة العالية، حيث يتعرض السلك لظروف قاسية.

في الختام، فإن فوائد استخدام خط طلاء النحاس عالي السرعة لأسلاك اللحام بثاني أكسيد الكربون واضحة. بدءًا من زيادة سرعة الإنتاج والكفاءة وحتى تحسين جودة المنتج وخيارات التخصيص، توفر هذه التكنولوجيا المتقدمة العديد من المزايا للمصنعين في صناعة اللحام. من خلال الاستثمار في خط طلاء النحاس عالي السرعة، يمكن للمصنعين تعزيز قدراتهم الإنتاجية، وخفض التكاليف، وتقديم أسلاك لحام عالية الجودة تلبي متطلبات السوق التنافسية اليوم.

One of the key advantages of using a high-speed copper coating line is the increased production speed. By automating the process of applying copper coating to the welding wire, manufacturers can significantly reduce the time it takes to produce a batch of wire. This not only allows for higher output levels but also enables manufacturers to meet tight production deadlines and customer demands.

In addition to speed, a high-speed copper coating line also ensures consistent and uniform coating thickness on the welding wire. This is crucial for ensuring the quality and performance of the wire in welding applications. By eliminating variations in coating thickness, manufacturers can produce high-quality welding wire that meets industry standards and customer expectations.

Furthermore, the use of a high-speed copper coating line can help reduce material waste and improve overall efficiency in the production process. By precisely controlling the amount of copper coating applied to the wire, manufacturers can minimize excess material usage and reduce costs. This not only benefits the bottom line but also contributes to a more sustainable and environmentally friendly manufacturing process.

Another advantage of using a high-speed copper coating line is the ability to customize the coating thickness and composition to meet specific requirements. This flexibility allows manufacturers to produce welding wire that is tailored to the needs of different applications and industries. Whether it’s for automotive, construction, or industrial welding, manufacturers can adjust the coating parameters to achieve the desired performance characteristics.

Moreover, a high-speed copper coating line can improve the overall durability and longevity of the welding wire. The copper coating acts as a protective barrier, preventing corrosion and extending the lifespan of the wire. This is particularly important for welding applications in harsh environments or high-temperature conditions, where the wire is exposed to extreme conditions.

In conclusion, the benefits of using a high-speed copper coating line for CO2 welding wire are clear. From increased production speed and efficiency to improved product quality and customization options, this advanced technology offers numerous advantages for manufacturers in the welding industry. By investing in a high-speed copper coating line, manufacturers can enhance their production capabilities, reduce costs, and deliver high-quality welding wire that meets the demands of today’s competitive market.