Table of Contents

مزايا استخدام آلة سحب الأسلاك الباردة في معالجة المعادن

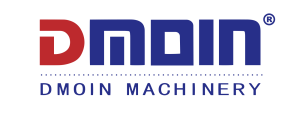

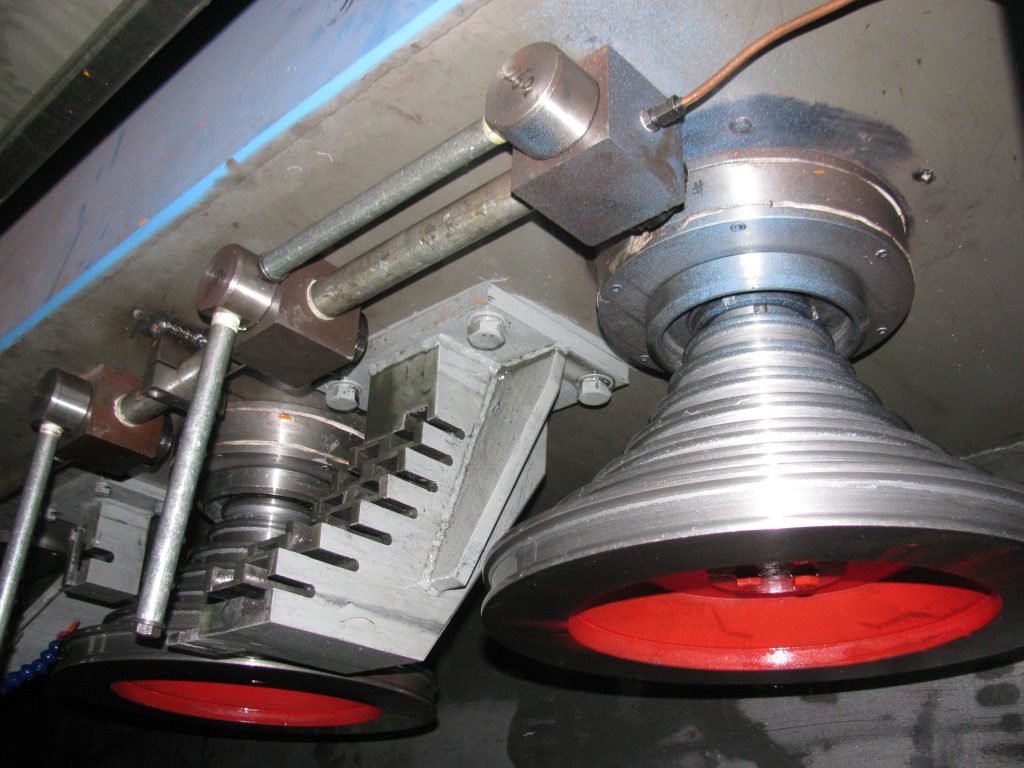

تعتبر آلات سحب الأسلاك الباردة أدوات أساسية في صناعة معالجة المعادن، حيث تقدم مجموعة واسعة من المزايا مقارنة بالطرق التقليدية. تم تصميم هذه الآلات لسحب سلك معدني من خلال سلسلة من القوالب لتقليل قطره وتحسين تشطيب سطحه. في هذه المقالة، سنستكشف الفوائد المتنوعة لاستخدام آلة سحب الأسلاك الباردة في معالجة المعادن.

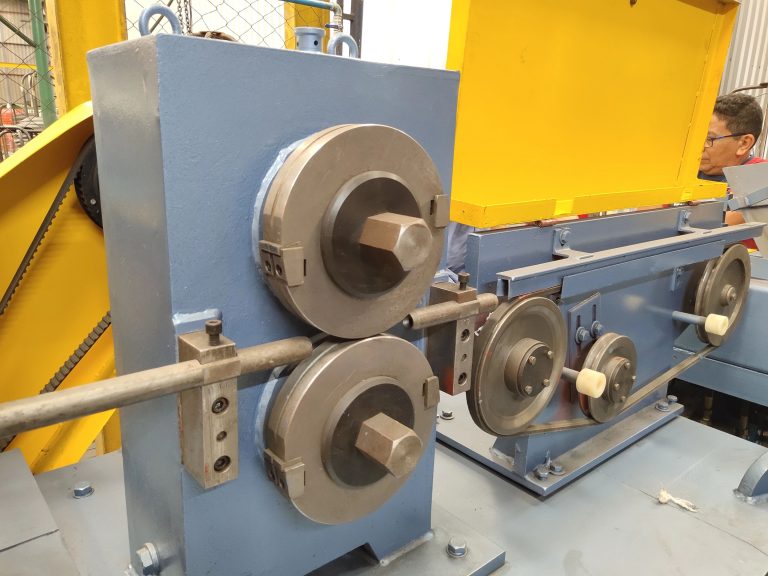

إحدى المزايا الرئيسية لاستخدام آلة سحب الأسلاك الباردة هي القدرة على تحقيق أقطار أسلاك دقيقة ومتسقة. على عكس سحب الأسلاك الساخنة، والذي يتضمن تسخين المعدن إلى درجات حرارة عالية، فإن سحب الأسلاك الباردة لا يغير خصائص المادة. يؤدي هذا إلى قطر سلك أكثر اتساقًا وتحسين دقة الأبعاد، مما يجعله مثاليًا للتطبيقات التي تتطلب تفاوتات مشددة.

بالإضافة إلى ذلك، فإن آلات سحب الأسلاك الباردة قادرة على إنتاج أسلاك ذات تشطيب سطحي فائق. تساعد عملية السحب على البارد على إزالة العيوب والملوثات السطحية، مما يؤدي إلى الحصول على سطح سلك أملس ومصقول. يعد هذا مهمًا بشكل خاص في صناعات مثل السيارات والفضاء، حيث تعد التشطيبات السطحية عالية الجودة ضرورية لتحقيق الأداء الأمثل.

الميزة الأخرى لاستخدام آلة سحب الأسلاك الباردة هي القدرة على العمل مع مجموعة واسعة من المواد. هذه الآلات متعددة الاستخدامات ويمكنها معالجة المعادن المختلفة، بما في ذلك الفولاذ والنحاس والألمنيوم والتيتانيوم. تتيح هذه المرونة للمصنعين إنتاج أسلاك لمجموعة متنوعة من التطبيقات، بدءًا من الأسلاك الكهربائية وحتى المكونات الهيكلية.

كيفية صيانة آلة سحب الأسلاك الباردة واستكشاف الأخطاء وإصلاحها بشكل صحيح

تعتبر آلات سحب الأسلاك الباردة أدوات أساسية في الصناعة التحويلية لإنتاج الأسلاك بأقطار وأطوال مختلفة. تعمل هذه الآلات عن طريق سحب سلك من خلال سلسلة من القوالب لتقليل قطره، مما ينتج عنه سلك أكثر سلاسة وأكثر تجانسًا. تعد الصيانة المناسبة واستكشاف الأخطاء وإصلاحها لآلة سحب الأسلاك الباردة أمرًا ضروريًا لضمان الأداء الأمثل وطول العمر.

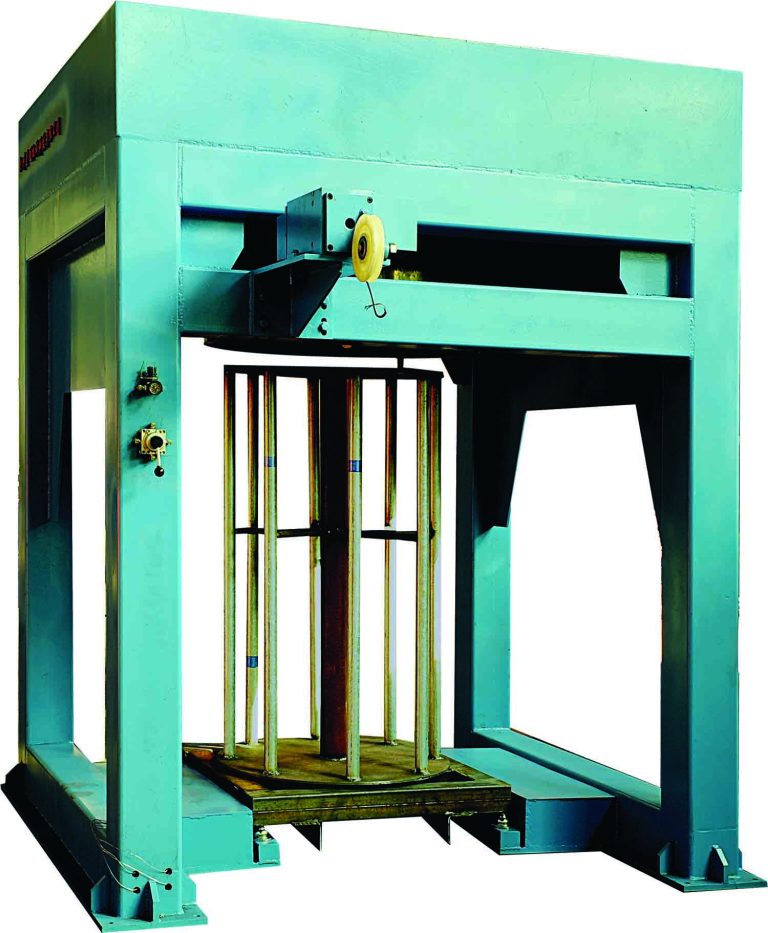

تعد الصيانة المنتظمة لآلة سحب الأسلاك الباردة أمرًا ضروريًا لمنع الأعطال وضمان التشغيل السلس. إحدى أهم مهام الصيانة هي تشحيم الأجزاء المتحركة للماكينة بانتظام لتقليل الاحتكاك والتآكل. يمكن أن يساعد هذا في منع ارتفاع درجة الحرارة والفشل المبكر للمكونات. من المهم أيضًا فحص الماكينة بانتظام بحثًا عن أي علامات تآكل أو تلف، مثل القوالب البالية أو الأجزاء المكسورة، واستبدالها حسب الحاجة.

بالإضافة إلى الصيانة الدورية، من المهم استكشاف أية مشكلات قد تنشأ مع ماكينة سحب الأسلاك الباردة وإصلاحها. إحدى المشكلات الشائعة التي قد يواجهها المشغلون هي كسر الأسلاك أثناء عملية الرسم. يمكن أن يحدث هذا بسبب مجموعة متنوعة من العوامل، مثل المحاذاة غير الصحيحة للقالب، أو التوتر المفرط على السلك، أو القوالب البالية. لاستكشاف هذه المشكلة وإصلاحها، يجب على المشغلين أولاً التحقق من محاذاة القوالب وضبطها إذا لزم الأمر. يجب عليهم أيضًا التحقق من شد السلك وضبطه على المستوى المناسب. إذا كانت القوالب مهترئة، فيجب استبدالها لمنع المزيد من كسر الأسلاك.

هناك مشكلة شائعة أخرى في آلات سحب الأسلاك الباردة وهي عدم تساوي قطر السلك. يمكن أن يحدث هذا بسبب التآكل غير المتساوي للقالب، أو المحاذاة غير الصحيحة للقالب، أو التوتر غير الصحيح على السلك. لاستكشاف هذه المشكلة وإصلاحها، يجب على المشغلين أولاً التحقق من محاذاة القوالب وضبطها إذا لزم الأمر. وينبغي عليهم أيضًا فحص القوالب بحثًا عن أي علامات تآكل واستبدالها إذا لزم الأمر. بالإضافة إلى ذلك، يجب على المشغلين فحص شد السلك وضبطه لضمان قطر موحد.

الصيانة المناسبة واستكشاف الأخطاء وإصلاحها لآلة سحب الأسلاك الباردة يمكن أن تساعد في منع الأعطال المكلفة ووقت التوقف عن العمل. من خلال اتباع هذه النصائح، يمكن للمشغلين التأكد من أن أجهزتهم تعمل بسلاسة وكفاءة، وإنتاج أسلاك عالية الجودة لتلبية احتياجات التصنيع الخاصة بهم. تعد الصيانة المنتظمة، مثل تشحيم الأجزاء المتحركة وفحص التآكل، أمرًا ضروريًا لمنع الفشل المبكر للمكونات. يمكن أن يساعد استكشاف المشكلات الشائعة وإصلاحها، مثل كسر الأسلاك وعدم تساوي قطر السلك، المشغلين على تحديد المشكلات وحلها بسرعة لتقليل وقت التوقف عن العمل.

في الختام، تعد الصيانة المناسبة واستكشاف الأخطاء وإصلاحها لآلة سحب الأسلاك الباردة أمرًا ضروريًا لضمان الأداء الأمثل وطول العمر. من خلال اتباع هذه النصائح، يمكن للمشغلين منع الأعطال المكلفة ووقت التوقف عن العمل، والتأكد من أن أجهزتهم تنتج أسلاكًا عالية الجودة لتلبية احتياجات التصنيع الخاصة بهم. تعد الصيانة المنتظمة، مثل تشحيم الأجزاء المتحركة وفحص التآكل، أمرًا ضروريًا لمنع فشل المكونات المبكر. يمكن أن يساعد استكشاف المشكلات الشائعة وإصلاحها، مثل كسر الأسلاك وعدم تساوي قطر السلك، المشغلين على تحديد المشكلات وحلها بسرعة لتقليل وقت التوقف عن العمل. مع الصيانة المناسبة واستكشاف الأخطاء وإصلاحها، يمكن للمشغلين الحفاظ على تشغيل ماكينة سحب الأسلاك الباردة الخاصة بهم بسلاسة وكفاءة لسنوات قادمة.

In addition to regular maintenance, it is important to troubleshoot any issues that may arise with the cold wire drawing machine. One common issue that operators may encounter is wire breakage during the drawing process. This can be caused by a variety of factors, such as improper die alignment, excessive tension on the wire, or worn-out dies. To troubleshoot this issue, operators should first check the alignment of the dies and adjust them if necessary. They should also check the tension on the wire and adjust it to the proper level. If the dies are worn out, they should be replaced to prevent further wire breakage.

Another common issue with cold wire drawing machines is uneven wire diameter. This can be caused by uneven die wear, improper die alignment, or incorrect tension on the wire. To troubleshoot this issue, operators should first check the alignment of the dies and adjust them if necessary. They should also inspect the dies for any signs of wear and replace them if needed. Additionally, operators should check the tension on the wire and adjust it to ensure a uniform diameter.

Proper maintenance and troubleshooting of a cold wire drawing machine can help prevent costly breakdowns and downtime. By following these tips, operators can ensure that their machine operates smoothly and efficiently, producing high-quality wire for their manufacturing needs. Regular maintenance, such as lubricating moving parts and inspecting for wear, is essential to prevent premature failure of components. Troubleshooting common issues, such as wire breakage and uneven wire diameter, can help operators identify and resolve problems quickly to minimize downtime.

In conclusion, proper maintenance and troubleshooting of a cold wire drawing machine are essential to ensure its optimal performance and longevity. By following these tips, operators can prevent costly breakdowns and downtime, and ensure that their machine produces high-quality wire for their manufacturing needs. Regular maintenance, such as lubricating moving parts and inspecting for wear, is crucial to prevent premature failure of components. Troubleshooting common issues, such as wire breakage and uneven wire diameter, can help operators identify and resolve problems quickly to minimize downtime. With proper maintenance and troubleshooting, operators can keep their cold wire drawing machine running smoothly and efficiently for years to come.